微细孔/高端精密五金件 · 14年头部供应商

-

微信咨询

- 全国客服:18898367360

日期:2025-09-02 编辑:富泰鑫五金 阅读: 9

医疗五金件的精度直接关系到治疗效果与患者安全—人工关节的轴套与主轴配合间隙需控制在0.005-0.01mm,否则会因摩擦异响影响患者生活质量;心脏支架的网孔尺寸误差超0.1mm,可能导致血管支撑力不足。因此,医疗五金件加工需构建全流程精度控制体系,重点突破两大核心难点:

1. 微米级尺寸公差:设备与工艺的双重保障

实现微米级精度,首先依赖高精度加工设备。车削医疗五金件时,需选用主轴径向跳动≤0.001mm的精密数控车床,配合分辨率0.0001mm的光栅尺,实时反馈刀具位移;铣削人工关节的复杂曲面时,五轴加工中心的定位精度需达±0.002mm,通过CAM软件优化刀具路径,避免切削力波动导致的尺寸偏差。以加工直径8mm的钛合金骨钉为例,粗车后预留0.1mm加工余量,精车时采用“低进给、慢转速”策略:进给量控制在0.01mm/r,转速3000r/min,配合水溶性切削液带走切削热,最终使骨钉直径公差稳定在±0.003mm,满足植入需求。

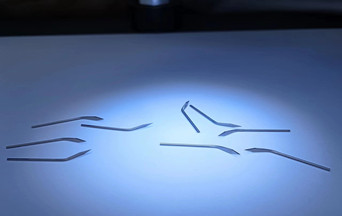

2. 无应力成型:避免加工变形影响性能

医疗五金件多为薄壁、细长结构(如厚度0.15mm的不锈钢导管),加工中易因应力集中产生变形,需通过工艺优化实现无应力成型。冲压环节,采用渐进式模具替代单工序模具,将落料、折弯、冲孔分解为5-8道工序,每道工序的变形量控制在5%以内,减少材料回弹;车削细长轴类件(如长度直径比>10的手术探针)时,加装跟刀架与中心架,分散径向切削力,同时采用反拉削工艺,避免工件因自重下垂导致的弯曲。此外,加工后需进行去应力处理:316L不锈钢件采用200℃低温时效,保温2小时;钛合金件则通过真空退火,消除加工应力,确保产品在灭菌、植入等后续环节中,尺寸稳定性误差≤0.002mm。

富泰鑫在医疗五金件加工中,引入三坐标测量仪与蓝光扫描设备,每批次抽样检测比例达20%,关键尺寸采用100%全检,同时通过SPC统计过程控制,实时监控加工精度波动,将不合格率控制在0.3%以下,远超行业平均水平。