微细孔/高端精密五金件 · 14年头部供应商

-

微信咨询

- 全国客服:18898367360

日期:2025-07-28 编辑:富泰鑫五金 阅读: 139

在五金制造领域,数控车床件冲压加工因高效、精密的特性被广泛应用。不少人好奇:一块普通金属板如何变成精准的零件?其实核心原理并不复杂,就是“模具塑形 + 数控控制”的协同作用。

核心逻辑:用模具“复制”零件形状

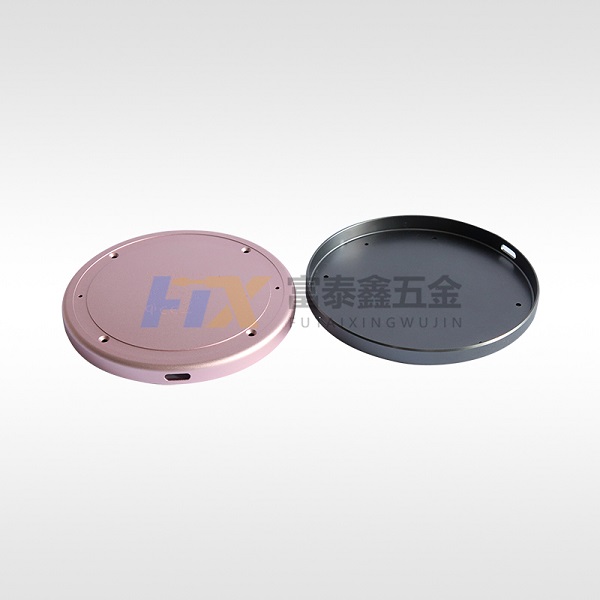

数控车床件冲压加工的本质,是通过模具对金属材料施加外力,迫使材料发生塑性变形,最终贴合模具型腔的形状。比如加工手机SIM卡托,模具的上模(凸模)与下模(凹模)分别对应卡托的内外轮廓,当金属板被送入模具间,冲压设备施加压力(通常5-500kN),板材在压力作用下被挤压、拉伸,瞬间成型为卡托的形状。这一过程类似用饼干模具压面团,不同的是,数控车床件冲压的模具精度达±0.002mm,能保证每件零件的一致性。

数控系统:给冲压装上“智慧大脑”

传统冲压依赖人工调整设备,而数控车床件冲压的关键是引入了数控系统(CNC)。它能精准控制三个核心参数:

压力大小:根据材料厚度自动调节,如0.3mm不锈钢板用10kN压力,1mm铝板用5kN压力,避免压力过小导致形状不完整或过大引发材料开裂;

冲压速度:通过伺服电机控制滑块运动速度(30-500mm/s),复杂零件采用“慢压快回”模式,确保塑形充分;

定位精度:配合送料机构(误差≤0.01mm),保证每块材料都精准进入模具,杜绝偏位导致的废品。

材料变形的“秘密”:塑性与弹性的平衡

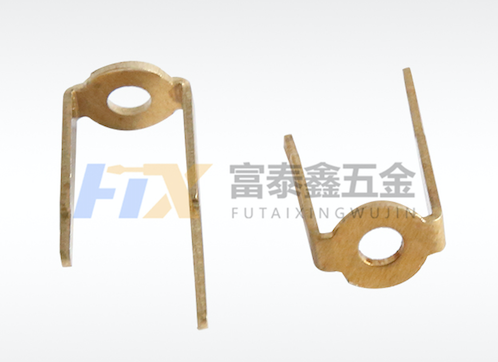

数控车床件冲压能成型的关键,在于金属材料的“塑性”——在外力作用下发生永久变形而不破裂。比如铜、铝等塑性好的材料,适合复杂形状冲压;而高碳钢等脆性材料,则需通过预热提升塑性。冲压过程中,材料先发生弹性变形(外力撤销会恢复),当压力超过屈服极限后,进入塑性变形阶段,最终固定为模具形状。这也是为什么冲压后的零件尺寸稳定,不会轻易回弹。

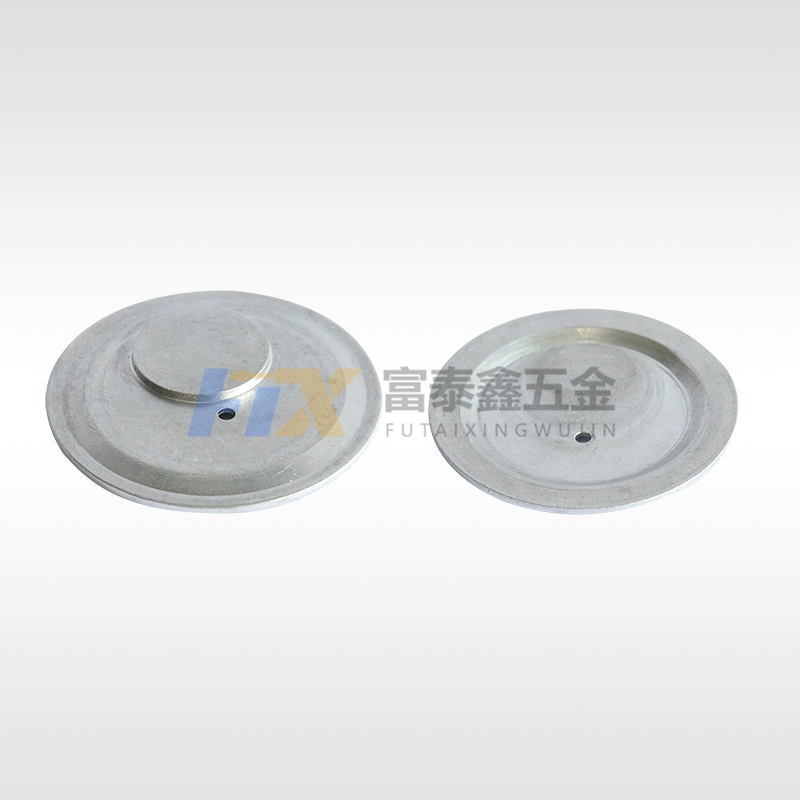

举个直观例子:加工直径8mm的螺栓垫片,数控车床件冲压时,模具上模向下施压,金属板在凹模内被剪切、压平,0.1秒内就能完成从板材到垫片的转变,且每片厚度误差不超过0.005mm。这种“模具定形 + 数控控参”的原理,让冲压既能批量生产,又能保证精度,成为数控车床件加工的高效解决方案。