微细孔/高端精密五金件 · 14年头部供应商

-

微信咨询

- 全国客服:18898367360

日期:2025-07-21 编辑:富泰鑫五金 阅读: 153

在精密小零件加工中,表面光洁度直接影响产品的装配精度、耐磨性及使用寿命,尤其医疗、电子等领域对Ra值(表面粗糙度)的要求常达0.02μm以下。选择适配的加工工艺是提升光洁度的核心,需结合材料特性、零件结构及精度需求综合判断。

金属材料:按硬度匹配切削与成型工艺

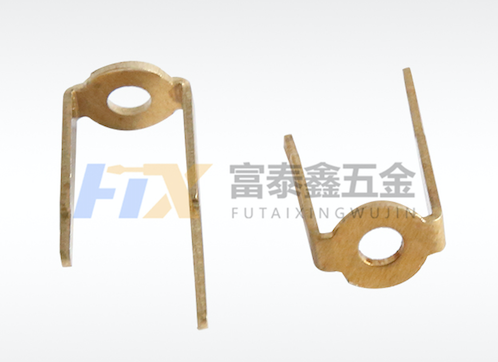

针对铜、铝等软质金属(硬度≤HB100),精密小零件加工优先选用精密车削或高速铣削。采用金刚石刀具(硬度HV10000)进行镜面车削,切削速度控制在800-1500m/min,进给量0.01-0.05mm/r,可让铜质连接器零件的表面粗糙度达Ra0.02μm,实现镜面效果。

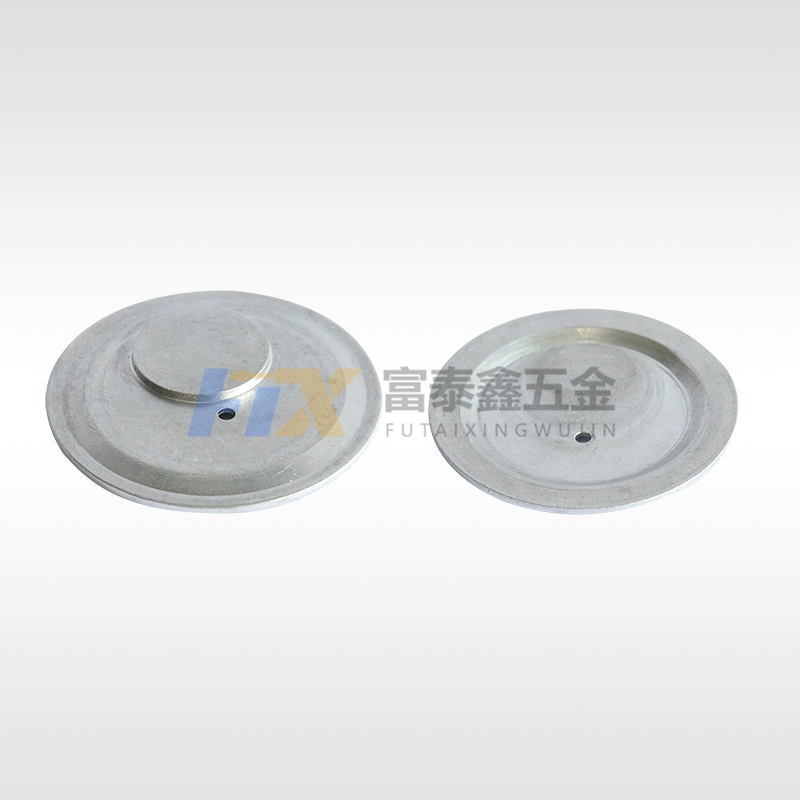

对不锈钢、钛合金等硬质金属(硬度≥HRC30),超精磨削工艺更具优势。通过砂轮粒度800#-1200# 的精细磨削,配合冷却系统(油温控制在20±1℃)减少热变形,能将医疗不锈钢针头的表面Ra值稳定在0.05μm以内。若零件存在复杂曲面,可叠加电解抛光工艺,利用电化学作用溶解表面微观凸起,进一步降低Ra值30%-50%。

陶瓷、玻璃等硬脆材料:依赖非接触式加工

这类材料硬度高(≥HRC60)、脆性大,传统切削易产生裂纹和划痕。精密小零件加工需采用电火花成型或激光加工:电火花成型通过脉冲放电蚀除材料,配合石墨电极(表面粗糙度Ra0.1μm),可加工出Ra0.2μm的陶瓷阀芯;激光加工则适合微小孔、槽结构,通过调整激光功率(5-10W)与扫描速度(100-500mm/s),避免热损伤,让玻璃光学零件的表面光洁度达Ra0.01μm。

薄壁、异形件:侧重低应力成型工艺

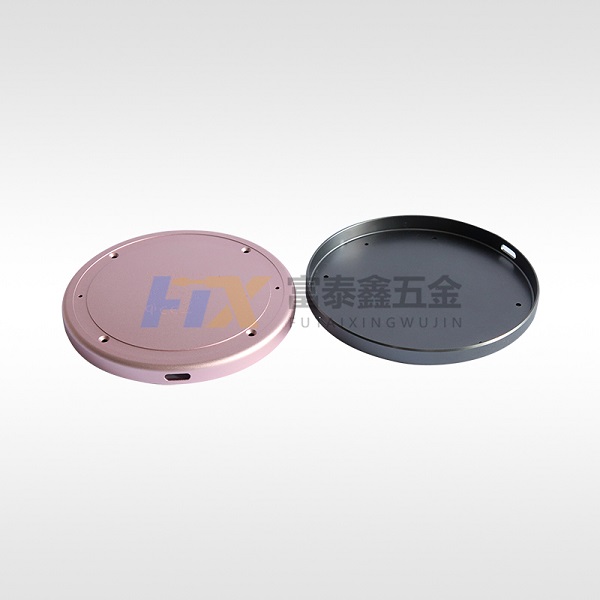

厚度≤0.1mm 的薄壁精密小零件,冲压或注塑成型时易因应力集中产生表面缺陷。采用微拉伸成型工艺,配合聚氨酯模具(硬度Shore A 80),通过渐进式变形减少表面划伤,让黄铜弹片的Ra值控制在0.1μm内。对异形结构零件,可结合电解磨削 —— 先用机械加工成型,再通过电解作用去除表面加工痕迹,兼顾效率与光洁度。

选择精密小零件加工工艺的核心逻辑:软质金属靠“刀具 - 参数匹配” 实现高光洁度,硬脆材料依赖 “非接触加工”避免损伤,薄壁异形件侧重“低应力工艺” 减少变形。通过工艺与材料、结构的精准适配,才能稳定达到高光洁度要求,满足高端领域的严苛标准。