微细孔/高端精密五金件 · 14年头部供应商

-

微信咨询

- 全国客服:18898367360

日期:2025-10-13 编辑:富泰鑫五金 阅读: 4

五金冲压件的加工工艺并非单一模式,而是根据零件结构、精度要求、生产批量分为多种类型,不同工艺的适用场景与加工效果差异显著,选对工艺才能高效生产出合格的五金冲压件,常见工艺主要有四类:

冲裁工艺:实现材料分离,制作简单平板件

冲裁是五金冲压件最基础的工艺,通过模具的凸模与凹模对金属板材施加压力,使板材按预定轮廓分离,包括落料与冲孔两种操作。落料工艺用于获取五金冲压件的外形,如制作平板垫片、方形盖板等,加工后的零件边缘整齐,尺寸公差可控制在±0.02mm内;冲孔工艺则在已成型的零件上加工孔眼,如在支架上冲安装孔、在面板上冲散热孔,孔位精度可达 ±0.01mm。冲裁工艺适合加工厚度0.1-6mm的金属板材,生产效率高(每分钟可达100-300件),成本低,是批量生产简单平板类五金冲压件的首选。

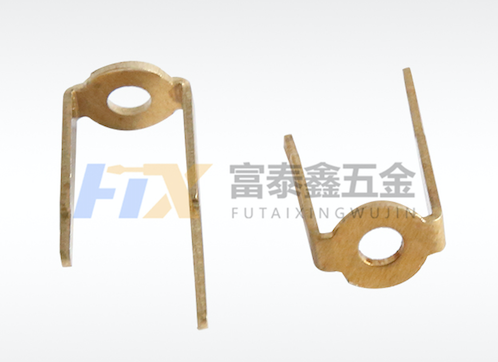

弯曲工艺:塑造立体结构,满足装配需求

弯曲工艺通过模具将平板类五金冲压件加工成具有一定角度或弧度的立体结构,如U型支架、L型连接件、圆形环等。加工时,模具的弯曲凸模将板材压入凹模,使板材发生塑性变形,形成所需角度(90°、180° 或圆弧)。为避免五金冲压件弯曲后出现回弹(角度偏差),模具设计时需预留回弹补偿量 —— 如弯曲90°的零件,模具角度设计为88°-89°,抵消材料回弹。弯曲工艺适合加工厚度0.1-3mm的板材,可实现复杂的多段弯曲,如制作带多个折弯的电器接线端子,满足不同装配场景的空间需求,是制作框架类、支撑类五金冲压件的核心工艺。

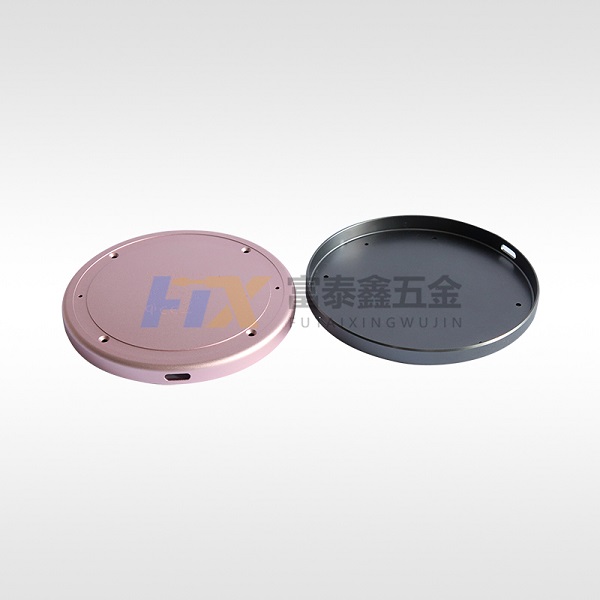

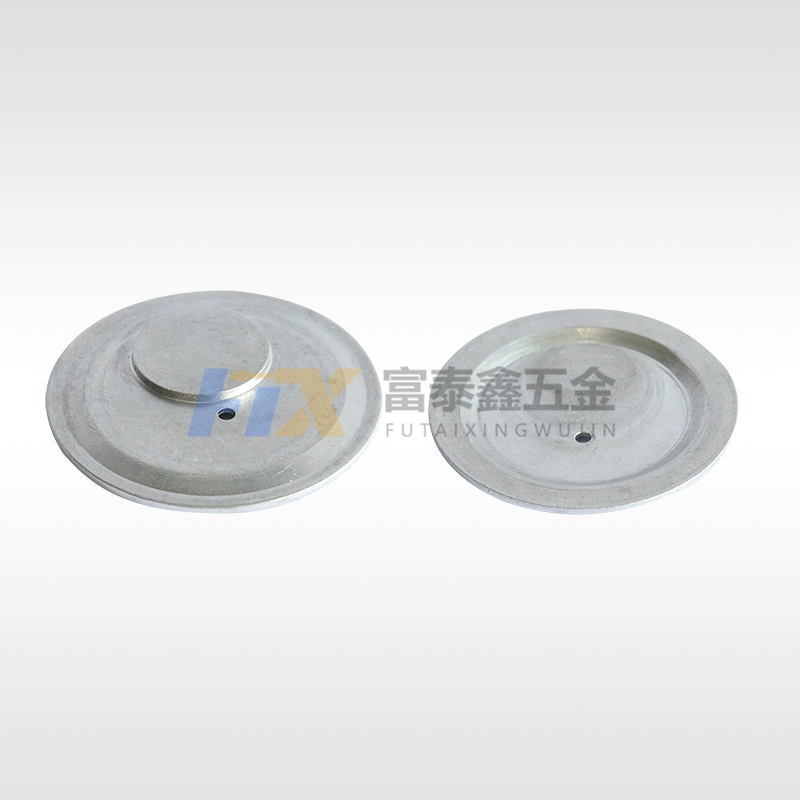

拉伸工艺:成型深腔结构,挑战加工难度

拉伸工艺用于将平板板材加工成具有深腔或曲面的五金冲压件,如圆柱形桶体、碗状零件、汽车车身覆盖件等,是五金冲压中技术难度较高的工艺。加工时,板材在模具的拉伸凸模作用下,逐渐贴合凹模型腔,形成立体结构。为避免板材拉伸时出现破裂或起皱,需控制拉伸系数(每次拉伸后的直径与拉伸前直径的比值),通常首次拉伸系数不小于0.5.后续拉伸系数不小于0.7.复杂深腔件需分多次拉伸。同时,需在板材与模具之间涂抹拉伸润滑液,减少摩擦,保护模具与零件表面。拉伸工艺适合加工厚度0.1-5mm 的板材,能实现复杂的曲面成型,是制作容器类、壳体类五金冲压件的关键工艺。

复合工艺:整合多道工序,提升生产效率

复合工艺将冲裁、弯曲、拉伸等多道工序整合在一套模具中,通过一次冲压完成多道加工,如制作带孔的弯曲件,可在一套复合模中同时完成落料、冲孔、弯曲三道工序。复合工艺的优势是减少工件周转次数,避免多次装夹带来的精度误差,同时大幅提升生产效率 —— 比单工序加工效率提升 3-5 倍,且五金冲压件的尺寸一致性更好(同批次偏差≤0.003mm)。但复合模的设计与制造难度较大,成本较高,适合批量大(日产能≥1 万件)、结构相对固定的五金冲压件,如电子连接器、汽车小支架等。

选择五金冲压工艺时,需综合考虑零件结构(平板、立体、深腔)、精度要求(公差范围)、生产批量(小批、大批)与成本预算,简单平板件选冲裁,立体结构选弯曲,深腔曲面选拉伸,大批量复杂件选复合工艺,才能实现高效、精准的生产。