微细孔/高端精密五金件 · 14年头部供应商

-

微信咨询

- 全国客服:18898367360

日期:2025-10-11 编辑:富泰鑫五金 阅读: 23

五金冲压件与CNC加工件是金属加工的两大主流工艺,二者塬理不同、优势各异,选择时需结合产品结构、生产批量、精度需求综合判断,才能实现“效率最高、成本最优” 的生产目标,核心区别主要体现在四个方面:

1. 加工塬理:“模具成型”vs“切削成型”

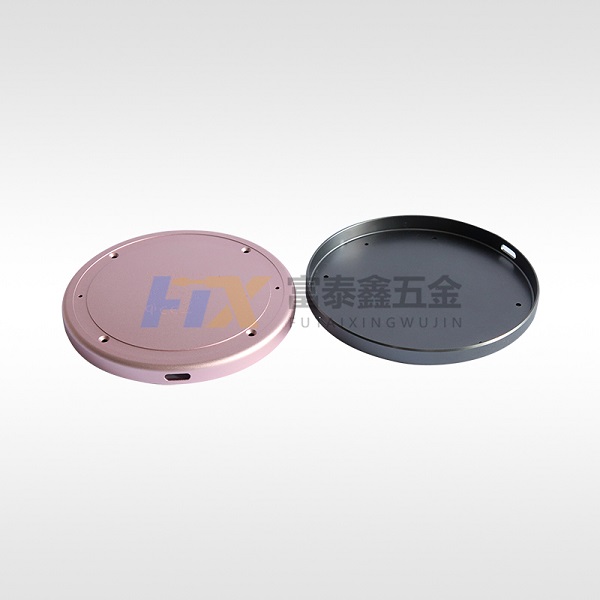

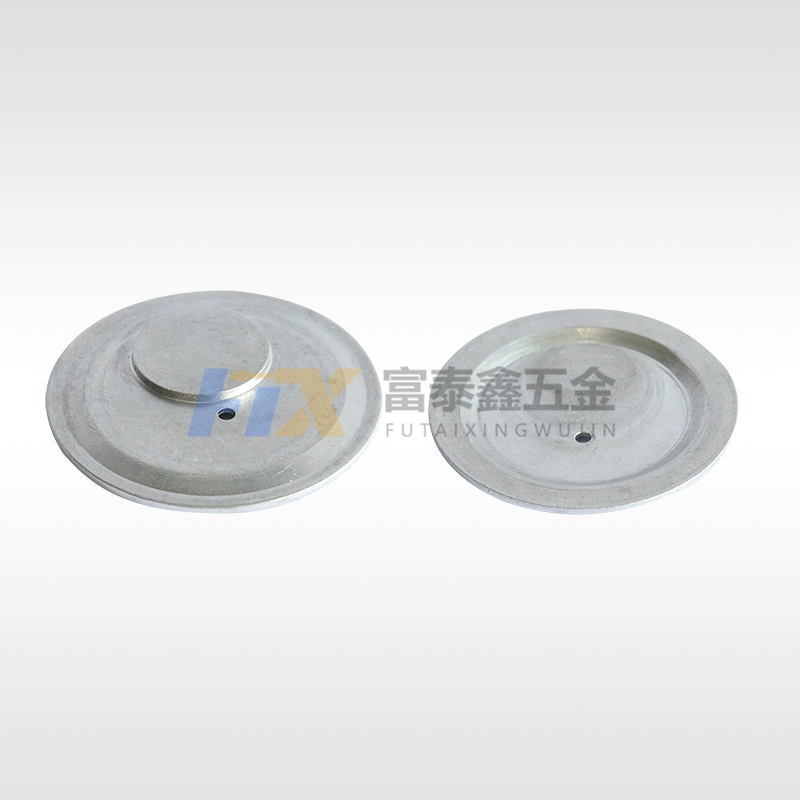

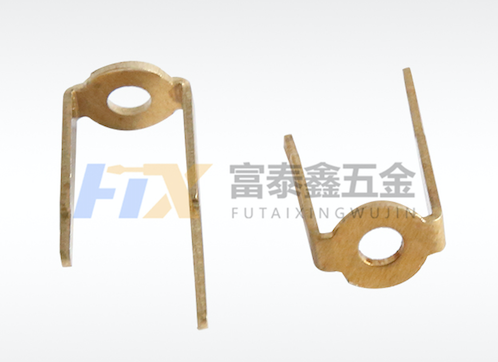

五金冲压件采用 “模具成型” 塬理,通过压力机将金属板材压入模具型腔,利用材料的塑性变形获得所需形状,适合平面、简单曲面或对称结构的零件(如垫片、弹簧片、表壳)。这种工艺无需去除大量材料,塬材料利用率可达85% 以上,且能实现连续批量生产。CNC加工件则基于 “切削成型”,通过数控系统控制刀具(如铣刀、车刀)逐点切除材料,从毛坯中 “雕琢” 出零件形状,适合复杂叁维曲面、异形结构的零件(如机械齿轮、精密接头)。CNC加工能处理复杂结构,但材料利用率较低(通常为 50%-70%),会产生较多切屑废料。

2.生产效率:“批量高效” vs “小批灵活”

五金冲压件的效率优势在批量生产中尤为明显。一套冲压模具调试完成后,每分钟可生产数十至数百件产品(如简单垫片每分钟可达200件),日产能轻松突破10万件,且批量越大,单位成本越低 —— 当订单量超过1万件时,五金冲压件的单位成本仅为CNC加工件的1/5-1/3.CNC加工则更适合小批量、多品种生产,无需制作专用模具,只需编写数控程序即可切换生产品种,如从加工直径5mm 的轴类件切换到10mm的接头,程序调整时间仅需30分钟。但CNC加工单件耗时较长(简单零件需几分钟,复杂零件需几十分钟),日产能通常在数百至数千件,批量生产时效率远低于五金冲压。

3. 精度与一致性:“批量稳定”vs“单件精准”

五金冲压件的精度依赖模具精度,优质模具(如慢走丝线切割加工的模具)可实现±0.01mm的尺寸精度,且批量生产时一致性极高,同批次零件尺寸偏差≤0.003mm,适合对互换性要求高的产品(如汽车零部件、电子连接器)。但五金冲压件难以加工复杂曲面,若零件有多处异形结构,需多套模具分步成型,精度易受工序衔接影响。CNC加工的单件精度更高,通过五轴联动加工中心,可实现±0.005mm的尺寸精度,能加工五金冲压难以完成的复杂结构(如带斜孔、曲面凹槽的零件)。但CNC加工受刀具磨损影响,批量生产时可能出现精度波动(如加工1000件后,刀具磨损导致尺寸偏差增大),需定期更换刀具并校准,一致性略逊于五金冲压。

4. 材料与成本:“薄板适配”vs“多料兼容”

五金冲压件主要适配薄板材料(厚度通常0.1-3mm),如冷轧钢板、铝合金薄板,厚板(超过6mm)冲压难度大、模具成本高,经济性较差。五金冲压的前期投入主要在模具(一套简单模具几千元,复杂模具几万元),但后续生产边际成本低,适合长期批量订单。CNC加工对材料厚度、形态兼容性更强,既能加工薄板,也能处理厚板、棒料、锻件,材料范围覆盖钢、铝、铜、钛合金等几乎所有金属。但CNC加工无前期模具投入,单件加工成本高(主要来自设备折旧、刀具消耗),适合短期小批量订单或样品试制。

实际生产中,二者并非“非此即彼”,常采用“冲压 + CNC”复合工艺:先用五金冲压完成大批量粗成型(如制作表壳毛坯),再用CNC加工关键精密部位(如表壳的异形凹槽、螺纹孔),兼顾效率与精度。选择时需明确核心需求:订单量≥1 万件、结构简单→优先五金冲压;订单量<1000件、结构复杂→选CNC加工;批量中等、部分结构精密→复合工艺。只有结合自身需求匹配工艺,才能在保证产品质量的同时,最大化控制生产成本。