微细孔/高端精密五金件 · 14年头部供应商

-

微信咨询

- 全国客服:18898367360

日期:2025-09-17 编辑:富泰鑫五金 阅读: 2

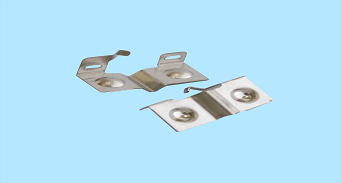

在精密制造领域,五金冲压件凭借高效、精准的优势,广泛应用于汽车、电子、家电等行业。而一套完整的五金冲压件加工流程,需经过多道严谨工序的协同配合,才能将金属板材转化为符合需求的成品,每一步都直接影响最终产品的质量与性能。

第一步:原材料选型与预处理

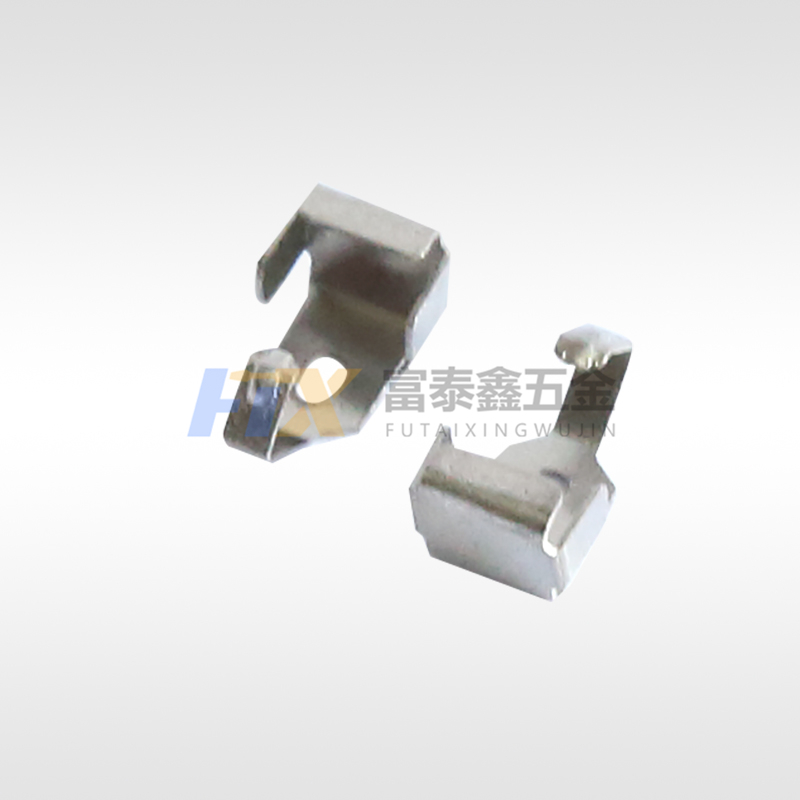

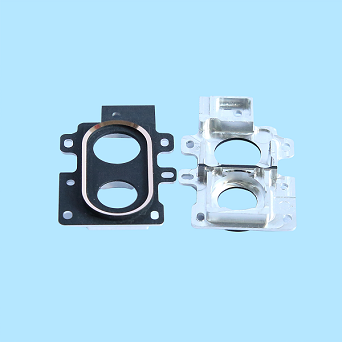

五金冲压件加工流程的起点,是根据产品用途选择适配的原材料。常见的原材料包括冷轧钢板、不锈钢、铝合金、黄铜等,不同材料的硬度、延展性、耐腐蚀性差异较大,需结合五金冲压件的使用场景精准匹配 —— 例如汽车车身冲压件多选用高强度冷轧钢,保证结构刚性;电子连接器冲压件则优先用黄铜,兼顾导电性与加工性。

原材料选定后,需进行预处理:首先通过开平机将成卷的金属板材裁剪成固定尺寸的平板,方便后续加工;接着用清洗设备去除板材表面的油污、氧化皮等杂质,避免杂质影响冲压时的模具寿命与产品表面质量;对于部分易生锈的金属(如普通碳钢),还需进行钝化或喷涂防锈剂处理,防止原材料在存储与加工过程中锈蚀,为后续工序打下良好基础。

第二步:模具设计与制造

模具是五金冲压件加工流程的核心工具,其精度直接决定冲压件的尺寸与形状。模具设计需根据五金冲压件的图纸,明确冲压工序(如冲裁、弯曲、拉伸),规划模具的型腔、刃口、导向机构等结构——例如加工带孔的冲压件,需在模具中设计对应的凸模与凹模,确保孔位精准;加工曲面冲压件,则需优化模具的曲面弧度,避免成型时出现褶皱。

模具制造环节需采用高精度加工设备,如慢走丝线切割、电火花加工等,确保模具型腔的尺寸公差控制在极小范围,同时对模具表面进行抛光处理,减少冲压时材料与模具的摩擦。模具完成后,还需进行试模调试,通过试生产少量冲压件,检查尺寸精度、表面质量是否达标,若存在偏差则及时调整模具参数,直至符合要求。

第三步:冲压成型加工

这是五金冲压件加工流程的核心工序,通过压力机与模具的配合,将金属板材加工成所需形状。根据产品结构的复杂程度,冲压成型可分为单工序冲压与多工序冲压:单工序冲压适用于简单结构的冲压件(如平板垫片),一次冲压即可完成;复杂结构的冲压件(如汽车车门支架)则需多工序冲压,通过级进模或复合模,在同一设备上依次完成落料、冲孔、弯曲、拉伸等操作,减少工件周转次数,提升效率。

冲压过程中,需控制压力机的压力、速度等参数,同时通过自动化送料机构(如机械手、送料机)确保板材进给精准,避免人工操作带来的误差。此外,需及时添加润滑液,减少材料与模具的摩擦,保护模具刃口,同时提升五金冲压件的表面光滑度。

第四步:后续处理与质量检测

冲压成型后的五金冲压件,需经过后续处理完善性能:对于有防锈需求的产品,进行电镀(如镀锌、镀铬)或喷涂处理;需要提升强度的冲压件,进行热处理(如淬火、回火);部分精密冲压件还需通过CNC精铣、打磨等工序,进一步优化尺寸精度与表面粗糙度。

最后是质量检测环节,这是五金冲压件加工流程的“最后防线”。检测人员通过卡尺、千分尺、三坐标测量仪等工具,检查冲压件的尺寸、公差是否符合设计标准;通过目视或视觉检测系统,排查表面是否存在裂纹、毛刺、凹陷等缺陷;对关键功能件(如汽车底盘冲压件),还需进行抗拉强度、疲劳寿命等性能测试,确保每一件五金冲压件都能满足使用需求。

一套完整的五金冲压件加工流程,需将原材料、模具、冲压、检测等环节紧密衔接,任何一步的疏忽都可能影响产品质量。随着智能化技术的融入,如今的五金冲压件加工流程正逐步实现自动化、数字化,不仅提升了生产效率,更让产品质量的稳定性得到进一步保障,为各行业提供更可靠的精密五金部件。