微细孔/高端精密五金件 · 14年头部供应商

-

微信咨询

- 全国客服:18898367360

日期:2025-06-28 编辑:富泰鑫五金 阅读: 271

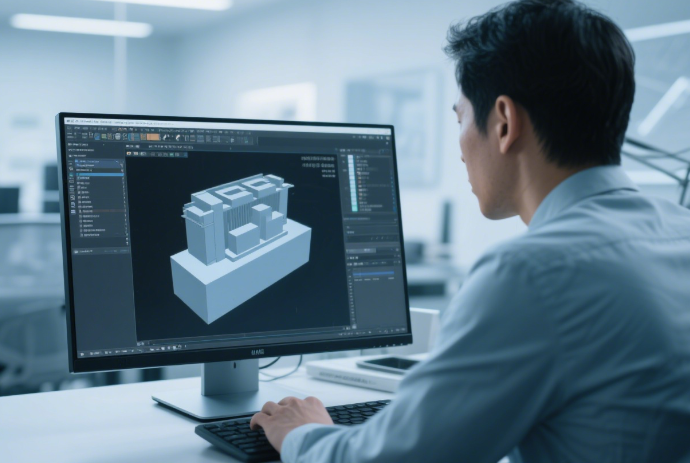

数字化技术正深刻变革精密小零件加工。富泰鑫借助计算机辅助设计(CAD)软件,能将客户复杂的设计需求快速转化为精准的三维模型,实现零件设计的可视化与优化。在加工过程中,计算机辅助制造(CAM)系统根据模型自动生成最优加工路径,控制加工设备运行,提高加工效率与精度。同时,利用数字化仿真技术,在实际加工前模拟加工过程,预测可能出现的问题,如刀具碰撞、零件变形等,并提前调整工艺参数。例如在加工一款新型精密齿轮时,通过仿真发现传统加工工艺会导致齿形精度偏差,经优化后,加工出的齿轮精度提高了两个等级,充分展现了数字化技术在精密小零件加工中的优势。

在数字化技术的赋能下,富泰鑫的精密小零件加工已实现从设计到生产的全流程智能化升级。在质量管控环节,富泰鑫引入数字化检测系统,通过光学测量仪、三坐标测量机等设备采集零件数据,并与CAD模型进行实时比对,误差数据以可视化色谱图呈现,检测效率提升40%的同时,可精准定位0.001mm 级的细微偏差。检测数据自动上传至MES(制造执行系统),系统基于大数据分析,智能预测刀具磨损周期与设备精度衰减趋势,提前预警潜在风险。

此外,富泰鑫搭建的数字孪生平台,将实体车间1:1映射至虚拟空间。工程师通过数字孪生模型,可对整个生产线的加工流程进行实时监控与动态优化,例如模拟不同订单组合下的设备调度方案,减少设备空转时间,提升整体生产效率。在小批量定制化生产场景中,数字孪生技术能快速验证新工艺的可行性,将新产品开发周期缩短30%,真正实现精密小零件加工的柔性化与智能化。